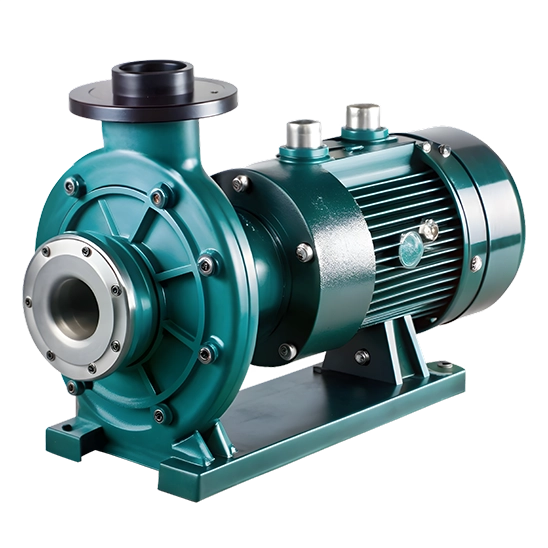

مشکلات پمپهای آب صنعتی٬ علائم خرابی: لرزش، نشتی و افت فشار

یکی از مهمترین مراحل در نگهداری پمپ آب صنعتی، شناسایی زودهنگام علائم خرابی است. تشخیص به موقع مشکلات باعث کاهش هزینههای تعمیرات، جلوگیری از توقف خطوط تولید و افزایش طول عمر پمپ میشود. سه نشانه رایج خرابی پمپها شامل لرزش، نشتی و افت فشار هستند که هر یک دلایل و راهکارهای خاص خود را دارند.

لرزش غیرعادی پمپ آب صنعتی

لرزش بیش از حد یکی از اولین نشانههای خرابی پمپ است. این لرزش میتواند ناشی از عوامل مختلف باشد:

- عدم تراز پمپ و موتور: اگر شفت و کوپلینگ پمپ دقیقاً همتراز نباشند، لرزش ایجاد میشود. این لرزش میتواند باعث ساییدگی یاتاقانها و خرابی پروانه شود.

- خرابی بلبرینگ یا یاتاقانها: سایش یا کمبود روانکاری بلبرینگها باعث حرکت غیرعادی شفت و لرزش شدید میشود. در این حالت، اگر سریع اقدام نشود، هزینه تعمیرات افزایش پیدا میکند.

- انسداد پروانه یا لولهها: وجود ذرات جامد یا رسوب در مسیر پروانه، باعث نوسان جریان و ایجاد لرزش میشود.

راهکارها:

- بررسی و تراز مجدد پمپ و موتور

- تعویض یا روانکاری بلبرینگها

- پاکسازی پروانه و مسیر جریان

نشتی آب در پمپ آب صنعتی

نشتی یکی دیگر از مشکلات رایج در پمپهای آب صنعتی است که میتواند ناشی از:

- خرابی واشرها یا پکینگها: واشرها و پکینگها به مرور زمان فرسوده میشوند و باعث نشت مایع از اتصالات میشوند.

- سایش بدنه یا پروانه: در پمپهای آب صنعتی که مواد ساینده یا دوغاب پمپاژ میشود، فرسایش پروانه و بدنه منجر به ایجاد سوراخ یا ترکهای کوچک میشود.

- اتصالات شل یا لولههای ترکخورده: شل بودن پیچها یا ترک خوردن لولههای متصل به پمپ میتواند منجر به نشتی شود.

راهکارها:

- تعویض واشرها و پکینگهای آسیبدیده

- بررسی و تعویض پروانه یا بدنه ساییده

- محکم کردن اتصالات و بررسی لولهها

افت فشار در پمپ آب صنعتی

افت فشار ناگهانی یا تدریجی میتواند به دلایل مختلف رخ دهد:

- مسدود شدن مسیر پمپ یا لولهها: رسوب، ذرات جامد یا گرفتگی شیرها باعث کاهش فشار خروجی میشود.

- پروانه فرسوده یا آسیبدیده: سایش پروانه باعث کاهش کارایی پمپ و کاهش فشار میشود.

- مشکلات موتور یا منبع تغذیه: کمبود توان موتور یا نوسانات برق نیز میتواند باعث افت فشار شود.

راهکارها:

- بررسی مسیر جریان و تمیز کردن لولهها

- تعویض پروانه یا تعمیر پمپ

- پایش ولتاژ و توان موتور

نکات کاربردی در پمپ آب صنعتی

- پایش مستمر لرزش، فشار و نشتی با استفاده از ابزارهای ساده، باعث تشخیص زودهنگام خرابی میشود.

- استفاده از برندهای معتبر و تجهیزات با کیفیت، مانند مسترپمپ، احتمال خرابی ناگهانی را کاهش میدهد.

- ثبت گزارشهای دورهای مشکلات و تعمیرات، به برنامهریزی نگهداری پیشگیرانه کمک میکند.

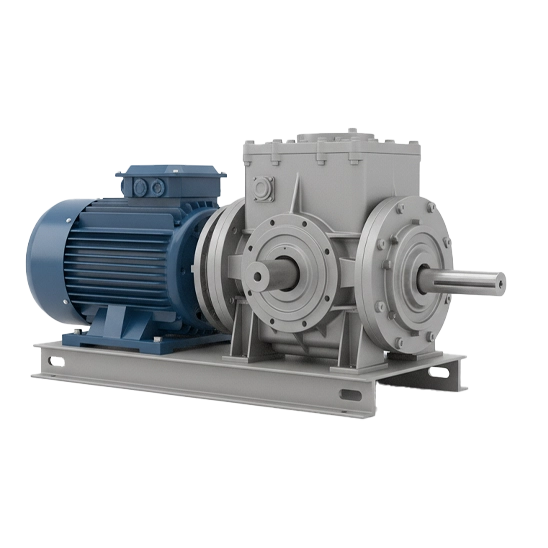

برنامه نگهداری پیشگیرانه: چکلیست ماهانه برای پمپ آب صنعتی

یکی از مهمترین روشها برای افزایش طول عمر و کاهش خرابی پمپ آب صنعتی، اجرای یک برنامه نگهداری پیشگیرانه ماهانه است. این برنامه به مدیران کارخانه و تکنسینها کمک میکند تا مشکلات کوچک قبل از تبدیل شدن به خرابی جدی شناسایی و رفع شوند.

اهمیت نگهداری پیشگیرانه

پمپهای آب صنعتی در صنایع مختلف، از خطوط تولید گرفته تا سیستمهای آبیاری و معادن، به طور مداوم در حال کار هستند. عدم توجه به نگهداری منظم باعث کاهش کارایی، افزایش هزینههای انرژی و حتی توقف خطوط تولید میشود. با اجرای برنامه پیشگیرانه، میتوان:

- خرابی ناگهانی را کاهش داد

- هزینه تعمیرات اساسی را کاهش داد

- طول عمر پمپ را افزایش داد

- صرفهجویی در مصرف انرژی و آب ایجاد کرد

چکلیست ماهانه نگهداری پمپ صنعتی

یک برنامه ماهانه اصولی شامل موارد زیر است:

- بازرسی ظاهری پمپ:

- بررسی نشتیها در اتصالات و واشرها

- بررسی فرسایش بدنه و پروانه

- بررسی وضعیت پایه و نصب صحیح پمپ

- بررسی بلبرینگ و یاتاقانها:

- بررسی صدا و لرزش غیرعادی

- روانکاری منظم بلبرینگها با روانکار توصیه شده توسط تولیدکننده

- جایگزینی بلبرینگهای فرسوده

- کنترل فشار و دبی:

- اندازهگیری فشار ورودی و خروجی پمپ

- مقایسه دبی واقعی با مقادیر استاندارد

- شناسایی افت فشار یا جریان غیرعادی

- بررسی موتور و سیستم الکتریکی:

- بررسی ولتاژ، جریان و دمای موتور

- بررسی کابلها و اتصالات برقی

- اطمینان از عملکرد صحیح کلیدهای اتوماتیک و VFD در صورت وجود

- پاکسازی و تمیزکاری:

- تمیز کردن پروانه، صافیها و مسیر لولهها

- حذف رسوبات و ذرات معلق که میتوانند عملکرد پمپ را کاهش دهند

- ثبت گزارشها:

- ثبت مشکلات مشاهده شده و اقدامات انجام شده

- یادداشت تغییرات در فشار، دبی و لرزش نسبت به ماههای گذشته

- برنامهریزی تعمیرات اساسی یا تعویض قطعات قبل از خرابی

نکات کاربردی

- استفاده از ابزارهای پایش دیجیتال و سنسورهای ساده، روند نگهداری را سادهتر و دقیقتر میکند.

- اجرای این چکلیست توسط تکنسینهای آموزشدیده، باعث کاهش خطرات ایمنی و افزایش طول عمر پمپ میشود.

- خرید پمپ از فروشگاههای معتبر، مانند فروشگاه مسترپمپ، امکان دسترسی به دفترچه نگهداری و قطعات یدکی اصلی را فراهم میکند.

- نگهداری پیشگیرانه، به ویژه در خطوط تولید حساس و صنایع انرژیبر، باعث صرفهجویی قابل توجه در هزینهها و زمان میشود.

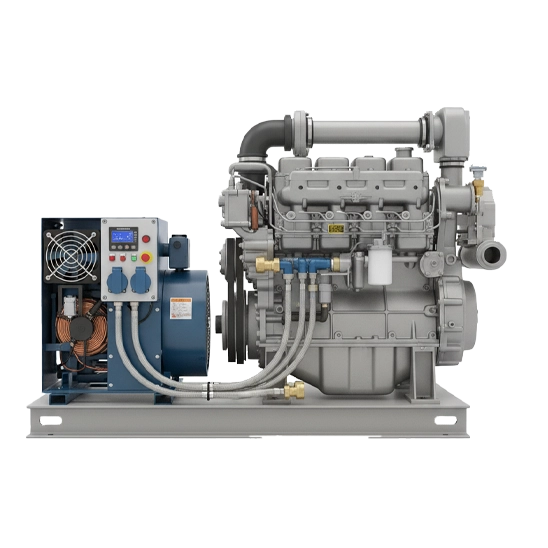

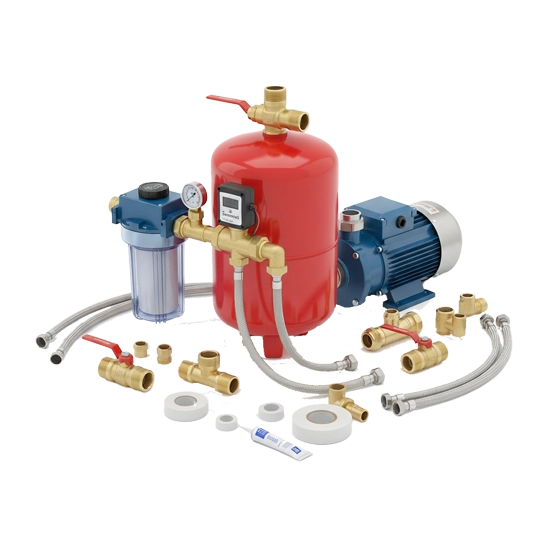

تعمیر booster pumps : ابزارهای ضروری

بوستر پمپها (Booster Pumps) یکی از اجزای حیاتی در سیستمهای آبرسانی صنعتی و ساختمانهای بزرگ هستند که برای افزایش فشار آب و تامین دبی مناسب طراحی شدهاند. تعمیر و نگهداری منظم این پمپها نیازمند ابزارهای تخصصی و شناخت دقیق قطعات است تا عملکرد سیستم بدون وقفه و با کارایی بالا حفظ شود.

اهمیت تعمیر صحیح بوستر پمپ

بوستر پمپها به دلیل کارکرد مداوم و تحت فشار، بیش از سایر پمپها در معرض فرسایش و خرابی قرار دارند. تعمیر به موقع و با ابزار مناسب باعث:

- کاهش هزینههای تعمیرات اساسی

- افزایش عمر قطعات و کل سیستم

- جلوگیری از توقف خطوط آبرسانی و تولید

- صرفهجویی در مصرف انرژی و کاهش فشار روی سایر پمپها

ابزارهای ضروری برای تعمیر بوستر پمپ

- آچارها و ابزارهای دستی مقاوم:

- آچارهای آلن، آچار فرانسه و آچارهای مخصوص پیچهای پروانه

- ابزارهای دستی مقاوم در برابر فشار و دما

- تستر فشار و جریان:

- فشارسنجها و دبیسنجهای دیجیتال برای اندازهگیری دقیق عملکرد پمپ

- سنجش فشار در ورودی و خروجی برای تشخیص افت فشار

- ترازسنج و ابزار تراز شفت:

- تراز صحیح شفت و موتور برای جلوگیری از لرزش و ساییدگی

- استفاده از ابزارهای دیجیتال برای تنظیم دقیق شفت

- ابزار باز و بسته کردن پروانه و یاتاقان:

- ابزارهای مخصوص باز کردن پروانه، مهرهها و یاتاقانها

- ابزارهای ایمنی برای جلوگیری از آسیب حین باز و بسته کردن قطعات

- ابزارهای تشخیص لرزش و صدا:

- سنسورهای لرزش و شتابسنج برای شناسایی بلبرینگ یا یاتاقان خراب

- میکروفونهای صنعتی برای شناسایی صدای غیرعادی

نکات کاربردی در تعمیر بوستر پمپ

- پیش از شروع تعمیر، سیستم را از برق و فشار آب جدا کنید تا ایمنی رعایت شود.

- قطعات یدکی اصلی و با کیفیت، مانند برندهایی که در مسترپمپ ارائه میشوند، عملکرد طولانی مدت پمپ را تضمین میکنند.

- پس از تعمیر، تست فشار و جریان برای اطمینان از عملکرد صحیح پمپ ضروری است.

- ثبت گزارش تعمیر و نگهداری، به برنامهریزی پیشگیرانه و کاهش هزینههای آتی کمک میکند.

نتیجهگیری

تعمیر بوستر پمپها با ابزار مناسب و رعایت اصول ایمنی، کلید افزایش طول عمر و کاهش هزینههای عملیاتی سیستمهای آبرسانی صنعتی است. استفاده از تجهیزات استاندارد و دسترسی به قطعات اصلی، باعث میشود عملکرد پمپ در شرایط پرفشار و مصرف مداوم پایدار بماند.

نقش سنسورها: نظارت real-time با IoT

در سالهای اخیر، با پیشرفت فناوری و ورود اینترنت اشیاء (IoT) به صنایع، پمپهای آب صنعتی نیز به سطحی از هوشمندی رسیدهاند که امکان نظارت real-time بر عملکرد آنها فراهم شده است. این تغییر نه تنها مدیریت سیستمهای آبیاری، فاضلاب و خطوط تولید را آسانتر کرده، بلکه باعث کاهش هزینهها، افزایش طول عمر تجهیزات و بهینهسازی مصرف انرژی شده است.

چرا نظارت real-time اهمیت دارد؟

پمپهای آب صنعتی معمولاً تحت فشار بالا و برای انتقال حجم زیاد آب یا مایعات شیمیایی کار میکنند. هرگونه خطا یا خرابی ناگهانی میتواند منجر به توقف خطوط تولید، هدررفت منابع و آسیب به تجهیزات شود. با نصب سنسورهای IoT، امکان:

- اندازهگیری فشار، دبی و دمای سیال به صورت لحظهای

- پایش لرزش و صدای پمپ برای شناسایی مشکلات مکانیکی

- ارسال هشدار فوری به اپراتورها یا مدیران کارخانه

- تحلیل دادهها و پیشبینی زمان تعمیرات

فراهم میشود و این یعنی تشخیص مشکل قبل از وقوع خرابی جدی.

انواع سنسورهای پرکاربرد

- سنسور فشار و جریان: این سنسورها به شما کمک میکنند تا فشار و دبی پمپ را در هر لحظه رصد کنید. افت فشار یا تغییر ناگهانی دبی، میتواند اولین علامت انسداد یا خرابی پروانه باشد.

- سنسور دما و ارتعاش: با ثبت دمای موتور و لرزش شفت، میتوان بلبرینگهای آسیبدیده یا مشکل موتور را شناسایی کرد. حتی قبل از آنکه صدا یا خرابی محسوس شود، سیستم هشدار میدهد.

- سنسور سطح و جریان سیال: در بوستر پمپها و پمپهای آب صنعتی که به منابع ذخیره متصل هستند، این سنسورها میزان آب یا مایعات موجود در مخازن را کنترل میکنند و از خشک شدن پمپ یا هدررفت سیال جلوگیری میکنند.

مزایای ترکیب IoT با پمپهای آب صنعتی

- صرفهجویی در انرژی: با تنظیم خودکار سرعت پمپ بر اساس نیاز لحظهای، مصرف برق کاهش مییابد.

- کاهش هزینه نگهداری: با تشخیص مشکلات زودهنگام، تعمیرات پیشگیرانه جایگزین تعمیرات اضطراری پرهزینه میشود.

- دسترسی از راه دور: اپراتورها میتوانند از طریق نرمافزار یا اپ موبایل، عملکرد پمپ را کنترل کنند و تغییرات لازم را اعمال نمایند.

- ثبت و تحلیل داده: دادههای جمعآوریشده برای بهینهسازی سیستمها و پیشبینی نیاز به قطعات یدکی مورد استفاده قرار میگیرد.

کاربردهای عملی

- در صنایع غذایی و شیمیایی، سنسورها میتوانند از نشتی مواد حساس جلوگیری کرده و کیفیت تولید را تضمین کنند.

- در سیستمهای آبیاری مزارع بزرگ، مصرف آب بهینه میشود و فشار مناسب در تمام شبکه حفظ میگردد.

- در کارخانهها و تصفیهخانهها، با پایش لحظهای، زمان توقف خطوط تولید کاهش یافته و هزینه انرژی کنترل میشود.

نکات کاربردی

-

برای بهرهبرداری بهینه، سنسورها باید با سیستمهای کنترل مرکزی هماهنگ شوند.

- استفاده از پمپهای هوشمند و سنسورهای IoT موجود در فروشگاههای معتبر، مانند مسترپمپ، امکان دسترسی به پشتیبانی فنی و قطعات اصلی را فراهم میکند.

- دادهها باید به صورت دورهای بررسی و تحلیل شوند تا برنامههای پیشگیرانه نگهداری دقیقتر شوند.

مطالعات موردی: صرفهجویی در صنایع غذایی

صنایع غذایی یکی از پرمصرفترین بخشها در زمینه پمپهای آب صنعتی است. خطوط تولید، مخازن ذخیرهسازی، سیستمهای شستشو و فرآوری مواد اولیه، نیازمند پمپهایی با عملکرد پایدار و دقیق هستند. اما استفاده از پمپهای سنتی بدون برنامه نگهداری و نظارت مناسب، میتواند باعث هدررفت انرژی، توقف خطوط و افزایش هزینهها شود. مطالعات موردی در چند کارخانه بزرگ صنایع غذایی در ایران نشان میدهد که استفاده از پمپهای هوشمند و اجرای نگهداری پیشگیرانه، صرفهجویی قابل توجهی در هزینههای انرژی و آب ایجاد کرده است.

مطالعه موردی ۱: کارخانه تولید نوشیدنی

در یک کارخانه تولید نوشیدنی با ظرفیت روزانه ۵۰۰۰۰ لیتر، پیش از پیادهسازی سیستم هوشمند و سنسورهای IoT، پمپهای انتقال آب و مواد اولیه با مصرف انرژی بالا کار میکردند و افت فشار مکرر، توقف خطوط را به همراه داشت.

پس از نصب سنسورهای فشار و دبی و اعمال کنترل هوشمند، موارد زیر رخ داد:

- مصرف برق پمپها تا ۲۵ درصد کاهش یافت، زیرا سرعت پمپ با نیاز واقعی خط تولید هماهنگ شد.

- مشکلات ناشی از افت فشار و نوسانات جریان به حداقل رسید و خطوط تولید بدون توقف کار کردند.

- ثبت دادهها و تحلیل آنها، امکان پیشبینی زمان تعمیر و تعویض قطعات را فراهم کرد.

این تجربه نشان داد که سرمایهگذاری اولیه روی سیستمهای هوشمند و نظارت real-time، در عرض کمتر از یک سال، هزینههای عملیاتی را جبران میکند و حتی سود عملیاتی را افزایش میدهد.

مطالعه موردی ۲: کارخانه فرآوری لبنیات

در کارخانهای که شیر و محصولات لبنی فرآوری میشد، استفاده از پمپهای سنتی باعث هدررفت آب و انرژی میشد. این کارخانه به سیستم بوستر پمپ مجهز شد و چکلیست ماهانه نگهداری و سنسورهای لرزش و دما در پمپها نصب شد. نتایج عبارت بودند از:

- کاهش مصرف آب تا ۱۵ درصد، به دلیل کنترل دقیق فشار در خطوط شستشو و انتقال شیر

- کاهش هزینه تعمیرات اضطراری تا ۳۰ درصد، چون مشکلات پمپ قبل از خرابی کامل شناسایی میشد

- بهبود کیفیت محصول به دلیل جریان یکنواخت و بدون نوسان مایعات

این مثالها نشان میدهد که ترکیب پمپهای آب صنعتی با برنامه نگهداری پیشگیرانه و نظارت هوشمند، نه تنها بهرهوری را افزایش میدهد بلکه موجب صرفهجویی اقتصادی قابل توجه نیز میشود.

درسهای کلیدی از مطالعات موردی

- پایش real-time و IoT در صنایع حساس، باعث کاهش توقف خطوط و صرفهجویی انرژی میشود.

- نگهداری پیشگیرانه ماهانه، هزینههای تعمیرات ناگهانی را به شدت کاهش میدهد و طول عمر تجهیزات را افزایش میدهد.

- انتخاب پمپ مناسب با توجه به نوع سیال، حجم و فشار مورد نیاز، کلید عملکرد بهینه سیستم است.

- خرید از فروشگاههای معتبر و استفاده از تجهیزات اصلی، مانند مسترپمپ، تضمینکننده عملکرد پایدار و دسترسی به خدمات پس از فروش است.

با اجرای این روشها، صنایع غذایی و دیگر کارخانهها میتوانند ضمن افزایش بهرهوری، هزینههای عملیاتی را به شکل قابل توجهی کاهش دهند و سیستمهای خود را بهینهسازی کنند.

ارسال دیدگاه

هیچ دیدگاهی ثبت نشده است، اولین نفری باشید که نظر ثبت می کنید